我想通过本文来说明如何结合数学建模和离散事件仿真 (DES) 来优化输送系统。 这是对丰富多样的输送机优化示例的补充。之所以依然要提出来进行说明,在于我提出的工作流程和程序会以更低的工作量产生明显更好的结果。

复杂的输送系统是需要仿真的,这是一个常见的误解。正如我将解释的那样,我建议采用双重方法,首先优化布线比率,然后在动态仿真中实现布局和经数学推导的布线规则。 尽管多了一步,但它仍然算是使用离散事件仿真建模来测试输送机概念和布局的传统方法。

以下是一些简单模型的示例,包括简单的传送带模型。可以通过这些简单的示例扩展到更复杂的场景,或者说更复杂的输送机布局中:

传统方法中,通常会在仿真环境中按建议的输送机布局进行建模。接下来,按照技术规范设置设备。然后,迭代地应用仿真实验。在这些迭代期间,仿真分析师(例如) 寻求确定布局优化以及布线优化——在适用的情况下。

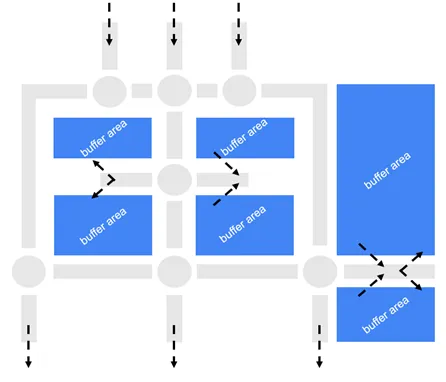

以下图中的输送机布局为例,布局包括从供应流程到后续组装和/或最终加工站的流入和流出。布局还包括进出缓冲区的流量。

物料流动态变化,受制于整体生产计划和总进度计划。在某个时间点,特定零件族或批号的流入量超过流出量,例如当隔夜现货生产时。在这种情况下,用缓冲区存放零件。在其他时候,供应生产过程可能是制造零件族,这些零件族当前未在下游过程中运输或处理(流出)。然后零件(如果有)从缓冲区中取出并从那里向下游供应。

显然,物料流很快就会变得复杂。路由规则和路由比率可用于确定哪些零件应沿输送系统的哪个部分流动。这可以用一个数学模型来描述,其中目标函数是一个或几个零件族的总系统吞吐量。输送机容量,尤其是转盘的容量,是该数学模型的约束条件。然后,该模型可以优化路由比率,即一旦它们被正式定义为相关的优化变量。

有多种工具可用于输送机路线优化。不一定需要商业工具。对于较小的输送系统,可以使用免费工具。或者,如果已安装Excel,则可以将Excel和Excel Solver用于较小的应用。下面是一些文章的列表,这些文章涵盖了我或其他SCDA成员已经在博客上介绍的一些其他免费优化工具。

未来,我将另发布一篇博客文章,在本篇博客的基础上介绍使用Excel进行路由优化。

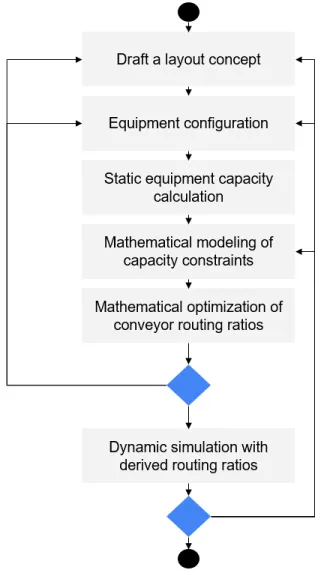

为了说明和总结我上面的大部分见解,我创建了一个工作流图来描述我的输送机系统优化流程,如下图所示。

首先,起草布局概念。这将涉及一些静态计算、大致数据和经验估计。这时候的布局通常是在缺乏数据的情况下起草的。而这一步骤必须确保整个生产过程的可行性。

一旦初稿完成,就需要配置设备。布局只是说明了输送机和转盘等应放置的位置。但是什么样的输送机呢?什么样的驱动装置?这些问题的答案都将直接影响设备的性能,例如输送机的速度和加速度。当指定了输送机设备的运动数据时,可以进行静态容量计算。例如,如果输送机的长度为1米,速度为1米/秒,则当以恒定速度全速运行时,它可以每小时输送3600个零件。

然后将静态计算的容量转发给数学程序,在该程序中,设备容量被建模为优化约束。如本文前面所述,路由比率是相关的优化变量。数学程序将寻求优化确定的目标,例如系统总吞吐量。

因此,完成此步骤后,求解器将为相关生产场景定义输送机系统中每个路由点的路由比率。

经过数学模型的分析可能会导致设计方案的修改。重新设计可能只会影响设备配置,也可能意味着布局本身必须重新设计。

最后一步是动态仿真模型。此类模型考虑了数学程序忽略的动态系统相互依赖性。

在优化输送机系统时,直接跳到仿真建模不一定是正确的方法。首先应用数学建模会更有效。仿真建模应该作为输送机系统优化的最后阶段。